精密机械零件加工如何选择粗细基准呢?

从事精密机械零件加工的人都知道,从加工开始到加工时,都必须选择定位基准。那什么是定位基准呢? 今天瑞丰信业零件加工厂家跟大家简单分享一下:

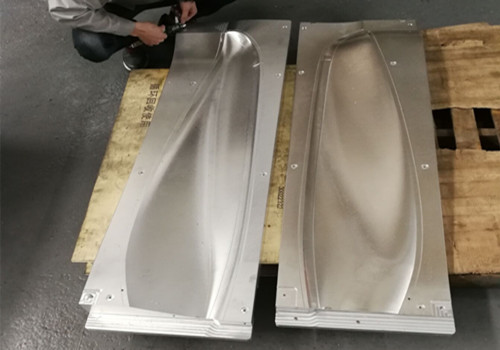

定位基准用于确定工件相对于机床的表面和刀具的相对位置。开始使用的数据未经处理,称为粗数据。后续工序使用的定位基准是加工面,我们称之为精基准。

在机械零件的加工工艺设计中,如何选择作为基准面是一个非常重要的问题;定位基准的选择是否合理,将直接影响精密零件的加工质量和机床夹具结构的复杂程度。精品标杆的作用不同,两者的选择原则也不同。

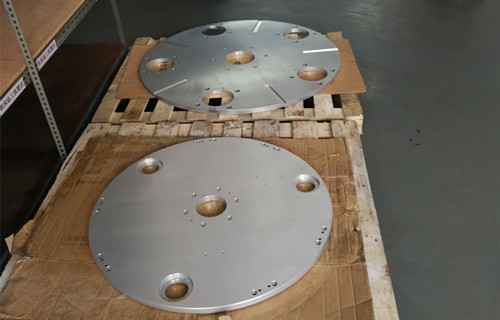

粗基准选择原则:一是保证每个加工面有足够的余量,二是保证未加工面的尺寸和位置符合图纸要求。选取的粗基准应便于零件定位、装夹和加工,使夹具结构简单。如果保证工件已加工面与未加工面之间的位置精确,则应以未加工面作为粗基准。为保证重要表面的粗加工余量小且均匀,应选择该表面作为粗加工基准。为保证重要表面的粗加工余量小且均匀,应选择该表面作为粗加工基准。为使毛坯上多个精密加工面的加工余量更均匀,应选择使粗加工面以选定的粗加工基准。具有均匀位置误差的粗糙基准面为粗糙基准面。粗糙的基准面应平整,无浇口、立管或飞边等缺陷,以确保可靠定位。一般粗基准只能使用一次,尤其是主定位基准,以免产生较大的位置误差。

机械零件加工精度基准的选择原则:选择的定位基准应便于定位、装夹和加工,且必须具有足够的定位精度。统一基准原则。当工件用某组精基准定位以方便加工其余大部分表面时,应在这些表面的加工中使用同一组基准进行定位,这样可以减少工装设计和制造,避免基准。转换错误,提高生产力。参考重合原则。当精密机械零件的加工面需要保证末端的位置精度时,应选择设计基准作为定位基准。当使用参考一致原理定位且不能保证这些表面的位置精度时,必须使用参考重合。原则是自参考原则。当某些表面精加工工艺要求余量小且均匀时,可利用被加工表面本身作为定位基准来定位,此时的位置精度要求由先行工序保证。

客服专员邓小姐

客服专员邓小姐