精密零件加工技术对工业有什么影响?

在没有精密机械的情况下,机械零件加工厂家采用的传统加工方式,不仅影响零件的生产速度,而且显着降低零件的制造质量。但我们知道,效率和质量是企业生存的基础,尤其是中小企业增加订单时,生产量也必须达到相当的标准。目前社会上只有精密加工才能达到这个标准。精密机械零件的加工依赖于先进的制造技术、高效、高精度的自动化生产设备。所以,设备配备首当其冲。

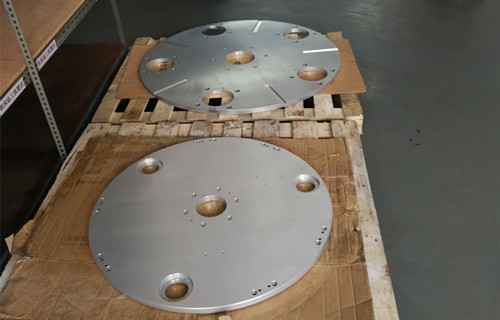

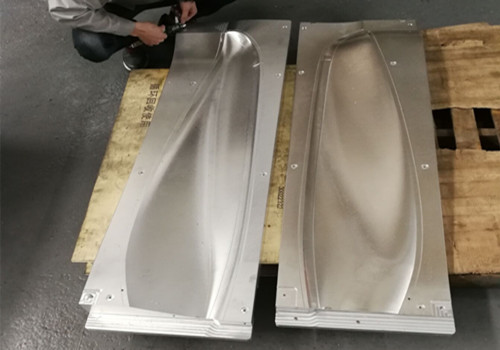

精密零件加工技术是规定零件的加工工艺和操作方法的过程。在具体生产条件下,将更加合理的工艺和操作方法以规定的形式写入工艺文件,经批准后用于指导现场生产。精密加工零件的工艺流程一般包括零件加工的工艺路线、各工序的具体内容、所使用的设备和工艺设备、零件的检验项目和检验方法、额定时间和切削量等。

精密零件加工有很多优点,可以有效提高产量和效率,具有可观的饲料效益,降低企业成本。精密制造加工技术还可以改善劳动条件,缩短工作时间,减轻劳动强度,提高文明生产水平。此外,精密加工可以减少更多的人员和场地租金,缩短生产周期,降低成本,节约能源。因此,精密加工技术的应用有很多好处。

精密机械零件加工采用自动检测和监控装置,有利于提高产品的产量和稳定性,灵活的自动化生产可以快速适应产品的变化。因此,精密加工技术对工业生产的影响其实是非常大的,但是精密加工零件加工技术的初期投入会比较高。因此,用户在选择精密加工厂家时需要慎重。一个好的加工厂家可以带来更优质高效的产品加工,并能降低综合成本。

机械零件加工的表面粗糙度是反映机械零件加工表层微观几何误差的重要技术指标,是检验零件表层质量的主要依据,直接关系到商品的质量、使用期限、产品成本。选择机械零件表面粗糙度的方法有计算方法,测试方法和类比方式。

机械零件加工设计中常见的应用是类比方式,该方式简单,快速且合理;对此的应用需要足够的参考资料,目前各种机械结构设计指南都给出了大量的材料和参考资料。常见的是与尺寸公差等级兼容的表面光洁度。一般来说,机械零件加工生产的标准公差越小,机械零件的表面粗糙度值就越小,但它们之间并没有固定的函数关系。

机械零件加工强度是指零件在工作中不会破裂或发生超过允许的塑性变形的能力,是设备所有正常运行和生产安全的基本规定。提高零件强度的标准对策有:为了扩大零件风险截面的规格,扩大截面的惯性矩,有效地设计截面的情况;选用高强度的原材料,对原材料展开提高强度和降低热应力的热处理工艺,操作制造工艺减少或消除微观缺点等;为了减少零部件的负荷降低应力等级等,应适当涉及零部件的结构。

上一篇:如何保证精密零件加工的质量?

客服专员邓小姐

客服专员邓小姐